Az EOS additív gyártási folyamatával optimalizálható a műholdgyártás

Az Airbus Defence and Space repülőgépipari vállalat additív gyártást alkalmaz a műholdak alkatrészeinek elkészítése során. A szatellit szó tükörfordítása (kísérő) nem adja vissza ezeknek a technikai eszközöknek az összetettségét, illetve a mindennapi életünkre gyakorolt hatását. Feladataik köre az időjárás-előrejelzéstől az üzenettovábbításon át a navigációs információk közvetítéséig terjed. Az Airbus Defence and Space részlege a világ egyik vezető beszállítója a műholdas és űrközlekedési technológia terén.

Spanyolországban működő leányvállalatának portfóliójában a műholdas rendszerek és a Nemzetközi Űrállomás (ISS) számára készített alkatrészek egyaránt megtalálhatók. Egy kompozit anyagokkal foglalkozó kompetencia központot is kialakítottak, mivel az innovatív anyagok és gyártási módszerek fontosak a repülőgépiparban. A követelmények különösen szigorúak, hiszen az eszközöknek szélsőséges hőmérsékleti körülményeknek és külső erőknek kell ellenállniuk. Ezért is választotta az Airbus Defence and Space a német EOS vállalat additív gyártási technológiáját.

Egyetlen megfelelő anyag: titán

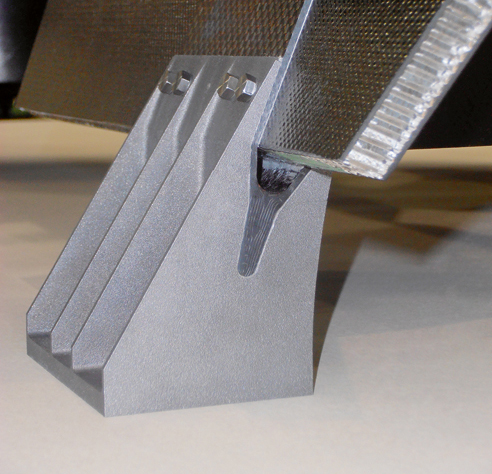

A műholdak jelenlegi generációja speciális konzolokat használ, amelyek összekötő kapocsként szolgálnak a műhold teste és a felső részére illesztett tükrök vagy adók között. Az Airbus Defence and Space mérnökei két fő kihívással néztek szembe a rögzítőkonzolok megtervezése során. Egyrészt a konzoloknak stabilan kell kapcsolódniuk a műhold testéhez. Emellett viszont a világűrben tapasztalható szélsőséges hőmérséklet ingadozások hatásait is tompítaniuk kell. A konzolok szigetelésként is kiemelten fontos szerepet játszanak. Mivel a hőmérséklet –180 és +150 °C közötti tartományban váltakozhat, ez rendkívüli igénybevételt jelent.

Csak néhány olyan anyag létezik, amely megfelel ezeknek a követelményeknek. Mint a repülőgépiparban oly gyakran, végül itt is a titánra esett a választás. A titánnak az olyan jól ismert előnyei mellett, mint a súly és a hővezetőképesség, a sűrűsége is megfelelő.

A hagyományos módon gyártott konzolok, és kiváltképp a műhold szénalapú alkatrészeihez csatlakozó részeik (amelyek különösen nagy hőhatásnak vannak kitéve) nem feleltek meg az Airbus Defence and Space elvárásainak. Emellett a műholdra történő utólagos felszerelés rendkívül időigényesnek bizonyult, így a költségek csökkentésére volt szükség. Ezért a mérnökök alternatív megoldások után kezdtek kutatni. Külön figyelmet szenteltek annak, hogy a jövőben az újabb alkatrészek optimalizálása egyszerűen megoldható legyen.

A választás végül az EOS fém alkatrészek additív gyártására is alkalmas technológiájára esett. Ez a megoldás lehetővé teszi a kipróbált és jól bevált titán alkalmazását, miközben az alkatrésztervek is könnyen a feladathoz igazíthatók. Otilia Castro Matías, az Airbus Defence and Space antennákért felelős vezetője így fogalmazott: „Ennek a megoldásnak két előnye van. Először is lehetővé teszi a gyártás optimalizálását. Másodsorban továbbfejleszthettük a terveket, így a teljes munkadarabot egyetlen lépésben le lehet gyártani. Úgy is fogalmazhatnánk, hogy egy tömbből faragjuk ki – bár technikai szempontból a folyamat épp ellenkezője a hagyományos gyártási módnak.”

A terv elkészültével kezdetét vette a folyamat: a mérnökök ráküldték a nyomtatóra (EOSINT M 280) az előkészített fájlokat, és elkezdődött a gyártás, amelynek során egy lézersugár nagy pontossággal megolvasztja, majd megszilárdítja az egymásra rétegzett fémport, így amikor a precíziós munkadarab elkészül, nem keletkezik anyagfelesleg, csak az ismételten felhasználható nyers porszemcse marad.

Jelentősen csökkentek a hőterhelésből fakadó meghibásodások

Az új eszközök a folyamatba bevont szakértők valamennyi igényének megfelelnek. A legfontosabb azonban az, hogy az egész szerkezet hőellenállása megnőtt, vagyis a 330 °C-os hőtartomány tartós elviselése sem jelenthet gondot, 20 kN erő mellett. Ezenfelül a spanyol repülésügyi szakértőknek sikerült időt megtakarítani az antennaegységek összeállításakor, így a konzolok gyártási ideje öt nappal rövidebb lett. Ezáltal az egy műholdhoz tartozó három konzol legyártása

jelenleg egy hónapnál rövidebb időt vesz igénybe.

„A tesztek során azt tapasztaltuk, hogy ezek a fejlesztések jelentősen csökkentik a hőterhelésből fakadó meghibásodások előfordulását. Az űrben végzett bármiféle tevékenység költsége igen magas, ezért itt még fontosabb,hogy az eszközöket megóvjuk minden elképzelhető problémától” – tette hozzá Castro Matías. – Az additív gyártási módszer mérhető hasznot jelent a projekt kritikus pontjain, ráadásul ehhez más területről sem kell forrásokat elvonni. Nem kell kompromisszumot kötni – minden mérnök erre vágyik, a gyakorlatban azonban ritkán van így.” A technikai előnyök mellett a célul kitűzött költségcsökkentést is sikerült elérni: csak a gyártás terén ez több mint 20%-os megtakarítást jelent. Sőt a mérnökök még körülbelül 300 grammos súlycsökkentést is elértek, ami műholdanként majdnem egy kilogramm könnyítést eredményez.

Csökkenő súly, gyártási idő és költségek

Meg kell említeni, hogy a programot az Európai Űrügynökség is támogatta. A projekt sikere megnyitja az utat e hatékony gyártási technológia további repülőgépipari alkalmazása előtt.

„A műholdak rögzítőkonzoljaihoz használt titán rendkívül hatékony megoldásnak bizonyult. A legfőbb gyengesége azonban kiütközött a konzol és az antenna szénalapú paneljének csatlakozásánál a hőmérsékleti hatás miatt. Az additív gyártásnak köszönhetően sikeresen újraterveztük a konzolt, így kiküszöbölhettük ezt a hibát. További előnyöket jelent a súly, a gyártási idő és a költségek csökkentésének lehetősége.” – Otilia Castro Matías, az Airbus Defence and Space antennákért felelős vezetője

forrás: Eos.info

Szolgáltatásaink közé tartoznak:

– gyors prototípusgyártás –termékek, prototípusok, alkatrészek gyártása akár 1 nap alatt is

– sorozatgyártás – szerszámozás nélkül kis- és közepes széria gyártása rövid határidővel.

Rövid határidővel vállaljuk EOS P396 lézeres szinterező rendszerrel poliamid anyagokból készült, sorozatban gyártott alkatrészek és funkcionális prototípusok gyártását.

Ajánlatkéréshez és az elérhető legkedvezőbb árért, kattintson az alábbi gombra, hogy kollégánk felvehesse Önnel a kapcsolatot.